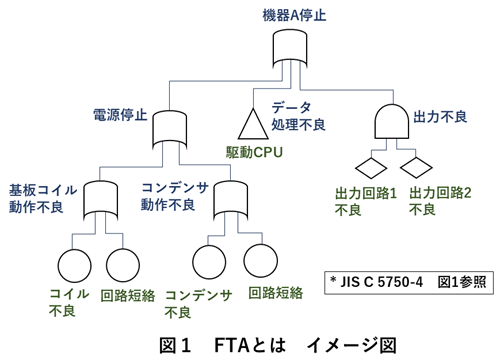

故障の木解析(FTA:Fault Tree Analysis)は、ある重大な故障や事故(トップ事象)を原因とする潜在的な要因を、ツリー(樹木)状に分解して特定する手法です。トップ事象から始まり、原因となる中間事象、そしてそれ以上分解できない基本事象までを論理ゲートでつないでいきます。この手法は、機器の信頼性や安全性の向上、または事故原因の特定に用いられ、それぞれの事象の発生確率を評価することで、トップ事象の発生確率を定量的に分析することも可能です。

参照:https://fa-products.jp/column/fta-failure-tree-analysis/

手法の概要

- 目的:特定の望ましくない事象(トップ事象)の発生確率を評価したり、事故・故障の根本原因を特定したりすること。

- 方法:

- トップダウン:トップ事象を最上位に設定し、そこから原因を階層的に分解していく「トップダウン」のアプローチをとります。

- FT図:論理ゲート(AND、ORなど)を用いて、事象間の因果関係を視覚化した「FT図(故障の木図)」を作成します。

- 定量・定性分析:それぞれの事象の発生確率を評価することで、トップ事象の発生確率を定量的に算出したり、故障に至る経緯を定性的に分析したりできます。

- 用途:

- 製品の信頼性・安全性の向上

- 設計段階でのリスクの洗い出し

- 発生した事故の根本原因の究明

- FMEAとの比較:

- FTAが「特定の重大な事象がなぜ起こるか」を深掘りするのに対し、FMEAは「個々の故障が全体にどう影響するか」を網羅的に洗い出す「ボトムアップ」の手法です。

- FTAのトップ事象をFMEAで洗い出された重要な故障モードに設定するなど、両者は補完関係にあります。

主な進め方

- トップ事象の定義:故障の木解析で分析する、最も望ましくないトップ事象(例:「制御不能な火災の発生」)を具体的に定義します。

- 原因事象の洗い出し:トップ事象を引き起こす直接的な原因となる事象(例:「燃料漏れ」と「不十分な換気」)を特定します。

- 下位事象の分解:各原因事象をさらに分解し、より基本的な事象(例:「燃料配管の亀裂」「送風ファンの故障」)へと掘り下げていきます。

- FT図の作成:論理ゲート(OR、ANDなど)を使って、これらの事象を階層構造で図式化します。

- 確率の評価:各基本事象や中間事象の発生確率を評価し、トップ事象の発生確率を算出します。

故障の木解析は、原子力プラントや航空機システムなど、特に安全性が重要視される分野で広く活用されています。

コメント